Chaque propriétaire de yacht ou de bateau à moteur sait à quel point le bruit peut être gênant pendant la saison de navigation. Les vibrations du moteur, le bruit de l’eau frappant la coque et d’autres bruits affectent considérablement le confort de la détente sur l’eau. Une insonorisation efficace d’un navire nécessite une approche réfléchie et l’utilisation de matériaux isolants appropriés. Une isolation acoustique adéquate augmente non seulement le confort de l’équipage, mais protège également les éléments structurels des vibrations.

Préparer un yacht pour la saison implique de nombreuses tâches techniques et d’entretien. L’un des éléments les plus importants est l’installation ou le remplacement des matériaux d’insonorisation. En hiver, les composants isolants peuvent se dégrader en raison de l’humidité et des fluctuations de température. Par conséquent, chaque saison de navigation doit commencer par une inspection approfondie du système d’insonorisation. Une isolation acoustique réalisée professionnellement peut réduire les niveaux sonores jusqu’à 70 % par rapport à un navire non isolé.

Une insonorisation efficace nécessite une connaissance des propriétés des différents matériaux ainsi que des compétences dans leur installation correcte. Les solutions d’isolation modernes permettent d’obtenir d’excellents résultats avec des dépenses financières relativement faibles. La clé du succès réside dans le choix des bons produits et leur application dans des endroits stratégiques du bateau ou du yacht.

Matériaux d’insonorisation pour yachts et bateaux à moteur

Le choix des matériaux isolants appropriés est fondamental pour une insonorisation efficace d’un navire. Les solutions technologiques modernes offrent une large gamme de produits aux propriétés et applications variées. Chaque matériau possède des caractéristiques uniques qui le rendent adapté à des usages spécifiques sur un bateau ou un yacht.

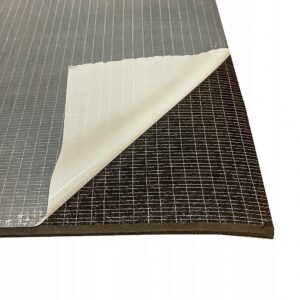

Tapis en butyle comme base de l’isolation

Les tapis en butyle font partie des matériaux d’insonorisation les plus efficaces disponibles sur le marché maritime. Ils se caractérisent par d’excellentes propriétés d’amortissement des vibrations et une grande résistance aux conditions marines. La structure en butyle offre une protection durable contre la corrosion et l’exposition à l’eau salée.

L’épaisseur des tapis en butyle varie de 2 à 8 millimètres. Les versions plus fines conviennent parfaitement aux zones où l’espace d’installation est limité. Les tapis plus épais offrent une meilleure isolation mais nécessitent davantage de place pour leur pose. La plage de température d’utilisation des tapis en butyle va de -40 à +80 degrés Celsius.

Les propriétés adhésives du butyle permettent une installation facile sur diverses surfaces métalliques. Le matériau adhère bien à l’acier, à l’aluminium et aux plastiques. La flexibilité du tapis lui permet de s’adapter aux surfaces courbes de la coque sans perdre ses propriétés isolantes.

Le butyle présente également une excellente résistance aux huiles, carburants et produits chimiques utilisés sur les bateaux. Cette propriété fait des tapis en butyle un choix idéal pour isoler les compartiments moteurs. Le matériau n’absorbe pas l’eau et ne se dégrade pas sous l’effet de l’humidité.

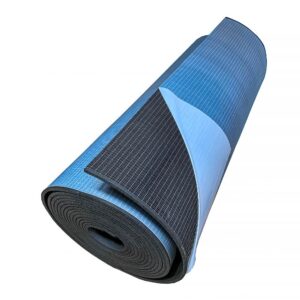

Mousses en caoutchouc dans les systèmes d’isolation

Les mousses en caoutchouc représentent la deuxième solution fondamentale pour insonoriser les navires. La structure cellulaire de la mousse offre une excellente absorption des sons à différentes fréquences. Le matériau présente une faible densité, ce qui est important pour la stabilité du bateau.

L’épaisseur des mousses en caoutchouc varie de 10 à 50 millimètres. Une plus grande épaisseur assure une meilleure isolation phonique mais augmente également le poids unitaire. Les mousses d’une épaisseur comprise entre 20 et 30 millimètres constituent la solution optimale pour la plupart des applications sur yachts et bateaux à moteur.

Les mousses en caoutchouc présentent une excellente résistance aux conditions marines. La structure à cellules fermées empêche l’absorption d’eau ainsi que la prolifération de moisissures et de champignons. Le matériau conserve ses propriétés isolantes même après des années d’utilisation dans des conditions difficiles.

Types de mousses selon l’application :

- Mousses standard – pour l’isolation basique des espaces de vie

- Mousses auto-adhésives – facilitent l’installation dans les endroits difficiles d’accès

- Mousses ignifuges – requises dans les compartiments moteurs

- Mousses à épaisseur accrue – pour la réduction du bruit dans la salle des machines

La plage de température d’utilisation des mousses en caoutchouc est très large, allant de -50 à +105 degrés Celsius. La flexibilité du matériau permet une installation sur des surfaces aux formes complexes. Les mousses peuvent être combinées avec des tapis en butyle pour créer des systèmes d’isolation multicouches.

Matériaux composites et hybrides

Les matériaux composites modernes combinent les propriétés de divers composants en un seul produit. Les systèmes hybrides se composent d’une couche d’amortissement des vibrations et d’une couche absorbante. Cette solution offre une protection acoustique complète tout en minimisant l’épaisseur d’installation.

La couche de butyle dans les matériaux composites est responsable de l’amortissement des vibrations mécaniques. La couche de mousse absorbe les sons aériens à différentes fréquences. La combinaison des deux couches assure une réduction du bruit dans une plage de 15 à 25 décibels.

Les matériaux composites permettent une installation plus facile grâce à l’utilisation de couches auto-adhésives. Cela élimine le besoin d’adhésifs supplémentaires ou de fixations mécaniques. L’épaisseur totale des systèmes composites varie généralement entre 15 et 25 millimètres.

Les avantages des matériaux hybrides incluent également une durabilité accrue et une résistance aux facteurs externes. La couche extérieure protège la structure interne contre l’eau et les agents chimiques.

Les meilleurs emplacements pour installer l’isolation acoustique sur un yacht

Le choix stratégique des emplacements pour installer les matériaux isolants détermine l’efficacité de l’ensemble du système d’insonorisation. Différentes zones du yacht génèrent différents types de bruit et nécessitent des approches spécialisées. L’analyse des sources sonores permet d’optimiser le placement des matériaux tout en maintenant la rentabilité du projet.

L’isolation acoustique professionnelle requiert une compréhension des mécanismes de transmission du son sur un navire. Le bruit se propage à travers la structure de la coque, les composants de l’équipement et l’air à l’intérieur des cabines.

Le compartiment moteur comme priorité

La salle des machines est la principale source de bruit sur chaque bateau à moteur ou yacht. Le moteur principal, le générateur, les pompes et les systèmes de ventilation génèrent des vibrations et des sons qui se transmettent dans toute la structure. Une isolation adéquate de cette zone peut réduire le niveau sonore dans les cabines jusqu’à 50 %.

Les parois de la salle des machines doivent être recouvertes de tapis en butyle d’une épaisseur minimale de 4 millimètres. Le matériau doit être appliqué directement sur les surfaces métalliques de la coque. Une attention particulière doit être portée aux points de fixation du moteur et aux autres équipements mécaniques.

Le plafond de la salle des machines nécessite une couche supplémentaire de mousse en caoutchouc d’une épaisseur comprise entre 30 et 40 millimètres. La mousse doit être fixée mécaniquement en raison de la gravité. Les systèmes de fixation doivent résister aux vibrations et aux températures élevées.

Le sol de la salle des machines nécessite une approche particulière en raison du contact potentiel avec le carburant et les huiles. Les tapis en butyle d’une épaisseur accrue de 6 à 8 millimètres offrent une protection adéquate. La surface doit être soigneusement nettoyée avant l’installation des matériaux.

Cabines d’habitation et espaces de loisirs

Les cabines d’habitation requièrent des matériaux aux propriétés d’absorption élevées. Les mousses en caoutchouc d’une épaisseur de 20 à 25 millimètres conviennent parfaitement aux murs et plafonds des cabines. Les matériaux doivent présenter une finition esthétique ou être dissimulés sous des panneaux décoratifs.

Les sols des cabines nécessitent une combinaison de tapis en butyle et de mousses en caoutchouc. La couche de butyle atténue les vibrations transmises par la structure de la coque. La couche de mousse améliore le confort acoustique et l’isolation thermique.

Éléments nécessitant une attention particulière :

- Zones autour des fenêtres – points potentiels de fuite acoustique

- Joints des panneaux – nécessitent un calfeutrage avec des joints isolants

- Points de passage pour l’installation – nécessitent des joints spéciaux

- Surfaces proches des lits – contact direct avec les utilisateurs

L’isolation des cabines doit prendre en compte la ventilation de l’espace. Les matériaux ne peuvent pas bloquer la circulation de l’air ni créer des zones d’accumulation d’humidité. Des interstices de ventilation appropriés préviennent les problèmes de moisissures et champignons.

Conseil : Avant d’installer les mousses dans les cabines d’habitation, vérifiez que les matériaux disposent des certificats de sécurité incendie requis sur les unités flottantes.

Coque et espaces cargos

La coque du yacht transmet les bruits provenant des impacts des vagues et du fonctionnement du système de propulsion. L’isolation des surfaces internes de la coque améliore considérablement le confort acoustique de l’ensemble du navire. Les tapis en butyle doivent être appliqués sur les grandes surfaces planes des flancs.

Les espaces cargos agissent souvent comme des résonateurs amplifiant le bruit. Le revêtement des murs et sols de ces espaces avec des tapis en butyle élimine les réflexions sonores indésirables. L’épaisseur du matériau peut être inférieure à celle utilisée dans la salle des machines — des tapis de 2 à 3 millimètres suffisent.

Les zones supportant l’équipement du pont sont particulièrement sujettes à la transmission des vibrations. Des couches supplémentaires de matériaux amortissants doivent être appliquées autour de ces points. Les tapis en butyle d’épaisseur accrue empêchent le transfert des vibrations à la structure.

Les jonctions entre sections de coque nécessitent des joints acoustiques spéciaux. Les matériaux doivent être flexibles et résistants à l’exposition à l’eau de mer.

Instructions étape par étape pour l’installation des tapis en butyle sur un bateau

L’installation correcte des matériaux isolants requiert une préparation minutieuse de la surface et le respect d’une séquence précise d’étapes. Chaque phase est cruciale pour l’efficacité finale du système d’insonorisation. Les erreurs commises lors de l’installation peuvent réduire significativement la performance acoustique.

Préparer les outils et matériaux adéquats facilite le travail et garantit un résultat professionnel. Les conditions météorologiques pendant l’installation influencent les propriétés adhésives des matériaux isolants.

Préparation de la surface pour l’installation

Une préparation approfondie de la surface est essentielle pour assurer une liaison durable entre les matériaux isolants et la structure du bateau. Les surfaces métalliques doivent être débarrassées de toutes impuretés, rouille et anciens revêtements protecteurs. Le nettoyage peut s’effectuer mécaniquement ou chimiquement.

Le nettoyage mécanique consiste à poncer avec du papier abrasif de grain 120-240. Ce procédé élimine les irrégularités de surface et augmente l’adhérence du matériau. La poussière générée lors du ponçage doit être soigneusement retirée à l’aide d’air comprimé ou d’un aspirateur industriel.

Le dégraissage de la surface est une autre étape préparatoire clé. L’utilisation de solvants tels que l’acétone ou l’isopropanol permet d’éliminer les huiles et graisses résiduelles. La surface doit être complètement sèche avant l’application des tapis en butyle.

La température de la surface lors de l’installation doit se situer entre 15 et 25 degrés Celsius. Une température trop basse réduit les propriétés adhésives du butyle. Une température trop élevée peut provoquer une polymérisation trop rapide de la colle, rendant difficile le positionnement des matériaux.

Mesure et découpe des matériaux

Une mesure précise des zones destinées à l’isolation permet une utilisation optimale des matériaux. Un gabarit en carton ou en papier aide à reporter les formes complexes sur les tapis en butyle. Laisser une marge de 2 à 3 centimètres pour les ajustements finaux.

La découpe des tapis en butyle nécessite des outils tranchants en raison de la dureté du matériau. Un cutter avec une lame neuve ou des cisailles fournissent des coupes nettes sans effilochage. La ligne de coupe doit être droite et régulière pour un rendu final esthétique.

Outils nécessaires pour l’installation :

- Cutter – pour une découpe précise des tapis

- Rouleau presseur – élimine les bulles d’air

- Spatule en plastique – lisse la surface du matériau

- Mètre ruban et crayon – pour marquer les lignes de coupe

- Dégraissant – préparation de la surface

- Gants de protection – manipulation sécurisée des matériaux

Les matériaux à température ambiante sont plus faciles à façonner et à faire adhérer aux surfaces. Les tapis stockés à basse température doivent être laissés dans un endroit chaud pendant plusieurs heures avant l’installation.

L’ordre d’application des tapis doit tenir compte de l’accessibilité des zones spécifiques. Les endroits difficiles d’accès doivent être isolés en premier avant d’être partiellement recouverts par d’autres composants d’équipement.

Technique d’application et de pressage

La bonne technique d’application des tapis en butyle garantit une répartition uniforme du matériau sans plis ni bulles d’air. Le processus doit commencer par un bord et progresser graduellement dans la direction opposée. Une forte pression lors de l’application active les propriétés adhésives du butyle.

Le retrait du film protecteur doit se faire progressivement pendant la pose du tapis. Décoller tout le film d’un coup peut provoquer le collage entre les parties du matériau ou sa contamination. Laisser de petits morceaux de film facilite le positionnement et l’ajustement.

Le rouleau presseur doit être guidé du centre du tapis vers les bords. Ce mouvement élimine les bulles d’air et assure une adhérence complète à la surface. La pression doit être uniforme sur toute la surface du matériau. Une attention particulière doit être portée aux bords et aux coins des tapis.

Le chevauchement entre tapis adjacents doit être d’au moins 10 millimètres. Un chevauchement plus important garantit l’étanchéité acoustique des joints. Les points de connexion nécessitent un pressage supplémentaire avec un rouleau pour assurer une liaison durable.

Conseil : Lors de l’installation par basses températures, vous pouvez chauffer légèrement le tapis en butyle avec un sèche-cheveux, ce qui augmentera sa flexibilité et facilitera son adaptation aux surfaces courbes.

Matériaux pour une insonorisation efficace chez ABM Insulation

ABM Insulation propose une gamme complète de matériaux conçus pour l’insonorisation des yachts et des bateaux à moteur. Les produits se distinguent par leur qualité de fabrication et leur adaptation aux exigences spécifiques des environnements marins. Chaque groupe de produits a été développé en tenant compte des applications particulières dans les embarcations.

Tapis en butyle ABM Professional

La série ABM Professional est une solution haut de gamme pour les applications marines exigeantes. Les matériaux présentent une épaisseur accrue de la couche de butyle ainsi qu’une structure porteuse renforcée. La température d’utilisation peut atteindre jusqu’à 85 degrés Celsius, permettant l’installation à proximité des moteurs.

La couche adhésive des tapis ABM Professional offre une excellente adhérence sur les surfaces en aluminium et en acier. Le matériau ne nécessite pas de chauffage supplémentaire lors de l’installation à des températures supérieures à 10 degrés Celsius. La structure du tapis garantit une flexibilité durable même après plusieurs années d’utilisation.

Les épaisseurs disponibles pour les tapis ABM Professional varient de 2,5 à 6 millimètres. Les largeurs de rouleaux sont standardisées à 50 centimètres, permettant la couverture de grandes surfaces avec un minimum de joints. Les longueurs des rouleaux sont adaptées aux différents besoins des projets.

Les tapis ABM Professional disposent de certificats attestant leur conformité aux normes de sécurité maritime. Le matériau n’émet pas de substances nocives et présente une inflammabilité limitée. Ces propriétés sont particulièrement importantes dans les espaces confinés des embarcations.

Insonorisation Acoustique en Butyle ABM Professional dans le magasin ABM Insulation

Tapis en butyle ABM Xtreme

La gamme ABM Xtreme est conçue pour les conditions d’exploitation les plus exigeantes sur les navires. La résistance accrue à la température atteint jusqu’à 100 degrés Celsius. Le matériau fonctionne parfaitement dans les salles moteurs des moteurs diesel marins et dans les espaces générateurs.

La couche de butyle des tapis ABM Xtreme contient des additifs qui renforcent la résistance aux carburants marins. Le matériau ne se dégrade pas lorsqu’il est exposé à l’essence, au gasoil ou aux huiles lubrifiantes. Cette propriété est cruciale pour l’isolation des compartiments moteurs.

Caractéristiques techniques d’ABM Xtreme :

- Épaisseurs disponibles – 3, 4, 6 et 8 millimètres

- Température d’utilisation – de -45 à +100 degrés Celsius

- Résistance aux carburants – conformité totale aux normes maritimes

- Durée de vie du produit – minimum 15 ans en conditions marines

La structure superficielle des tapis ABM Xtreme assure une adhérence mécanique renforcée. Un embossage spécial améliore le contact avec la surface de montage et élimine la formation de bulles d’air. Ce système est particulièrement efficace sur les surfaces présentant des irrégularités mineures.

Les tapis ABM Xtreme sont disponibles en version auto-adhésive ainsi qu’en version nécessitant des adhésifs supplémentaires. La version auto-adhésive facilite l’installation dans les zones difficiles d’accès des salles des machines.

Insonorisation Acoustique en Butyle ABM Xtreme dans le magasin ABM Insulation

Mousses isolantes en caoutchouc

Les mousses en caoutchouc de ABM Insulation présentent une structure à cellules fermées et une haute résistance à l’humidité. Les matériaux sont disponibles en différentes épaisseurs allant de 10 à 50 millimètres. Chaque épaisseur est destinée à des applications spécifiques sur les navires.

Les mousses d’épaisseur 10-15 millimètres servent de couche d’absorption supplémentaire dans les systèmes composites. Les mousses plus fines s’adaptent facilement aux formes complexes de la coque. L’installation ne nécessite pas d’outils ou de techniques spécialisées.

Les épaisseurs moyennes de 20-30 millimètres offrent une solution polyvalente pour les cabines d’habitation. Le matériau offre une excellente isolation acoustique tout en conservant un poids modéré. Les mousses de cette épaisseur peuvent être combinées avec des tapis en butyle dans des systèmes multicouches.

Les mousses épaisses de 40-50 millimètres sont conçues pour l’insonorisation des salles des machines et des espaces à fort niveau sonore. L’épaisseur accrue garantit une absorption maximale des sons à haute énergie. Le matériau nécessite une fixation mécanique en raison de son propre poids.

Toutes les mousses en caoutchouc de ABM Insulation possèdent une structure à cellules fermées. Cette propriété empêche l’absorption d’eau de mer et la prolifération de micro-organismes. Le matériau conserve ses propriétés isolantes même dans des conditions d’humidité élevée.

Les mousses en caoutchouc peuvent être découpées avec un simple couteau de cuisine, ce qui facilite grandement l’adaptation du matériau aux formes inhabituelles du bateau.

Polyuréthane Caoutchouc Mousse Isolante dans le magasin ABM Insulation

Choix de l’épaisseur et du type optimal de mousse en caoutchouc

Le choix de l’épaisseur appropriée de la mousse en caoutchouc nécessite une analyse des conditions acoustiques spécifiques sur le navire. Différentes zones du bateau génèrent différentes fréquences sonores et requièrent une approche adaptée. Une mousse trop fine ne fournira pas une isolation efficace, tandis qu’une mousse trop épaisse peut poser des problèmes d’installation.

Les propriétés d’absorption des mousses en caoutchouc dépendent de leur structure cellulaire et de la densité du matériau. Les mousses à densité plus élevée atténuent mieux les basses fréquences mais sont plus lourdes et plus coûteuses.

Analyse des fréquences sonores sur le navire

Le bruit sur un bateau se compose de diverses composantes fréquentielles qui nécessitent différentes approches d’isolation. Les basses fréquences entre 50 et 200 Hz proviennent principalement du moteur et du système de propulsion. Les fréquences moyennes entre 200 et 2000 Hz sont générées par les pompes, les ventilateurs et les impacts des vagues sur la coque.

Les hautes fréquences au-dessus de 2000 Hz proviennent du flux d’air, du fonctionnement des équipements électroniques et des bruits extérieurs au navire. Chaque plage fréquentielle requiert des matériaux avec des propriétés d’absorption adaptées pour une réduction efficace.

Les mousses d’une épaisseur de 10-15 millimètres absorbent efficacement les hautes fréquences. La structure cellulaire fine offre une bonne absorption des sons à courte longueur d’onde. Les matériaux de cette épaisseur conviennent aux cabines et aux espaces habitables.

Les épaisseurs moyennes de 20 à 30 millimètres couvrent une large plage de fréquences allant de 200 à 4000 Hz. Leur polyvalence en fait un choix populaire pour la plupart des zones du navire. Le rapport efficacité-coût est optimal pour cette catégorie d’épaisseur.

Densité de la mousse et efficacité de l’isolation

La densité de la mousse de caoutchouc influence directement ses propriétés acoustiques et mécaniques. Les mousses avec des densités de 30 à 50 kg/m³ offrent une bonne flexibilité et une facilité d’installation. Ces matériaux conviennent aux applications nécessitant un démontage fréquent.

Les mousses de densité moyenne de 50 à 80 kg/m³ assurent une meilleure absorption sonore tout en conservant un poids modéré. La structure cellulaire est plus uniforme, ce qui se traduit par des propriétés acoustiques prévisibles. Cette catégorie représente un compromis entre efficacité et praticité.

Comparaison des propriétés selon les différentes densités de mousse :

| Densité (kg/m³) | Absorption basse fréquence | Absorption haute fréquence | Masse (kg/m²) | Coût relatif |

|---|---|---|---|---|

| 30-50 | Moyenne | Bonne | 0,3-0,5 | Faible |

| 50-80 | Bonne | Très bonne | 0,5-0,8 | Moyen |

| 80-120 | Très bonne | Excellente | 0,8-1,2 | Élevé |

Les mousses de haute qualité avec une densité de 80-120 kg/m³ offrent la meilleure isolation acoustique. Une masse accrue se traduit par une meilleure atténuation des vibrations mécaniques. Ces matériaux sont recommandés pour les salles des machines et les zones à très fort niveau sonore.

La structure cellulaire des mousses de haute qualité est plus uniforme et durable. Le matériau conserve ses propriétés sur une durée de vie plus longue. La résistance à la compression est plus élevée, ce qui empêche la dégradation dans les zones soumises à des contraintes mécaniques.

Exigences particulières de l’environnement marin

L’environnement marin impose des exigences spécifiques aux matériaux isolants en raison de l’exposition à l’humidité, au sel et aux variations de température. Les mousses en caoutchouc doivent démontrer une résistance à la corrosion et aux processus de vieillissement. La structure à cellules fermées empêche la pénétration de l’eau de mer.

La résistance aux UV est importante pour les mousses installées près des fenêtres ou des lanterneaux. Les matériaux sans protection adéquate peuvent se dégrader sous l’exposition au soleil. Les mousses de haute qualité contiennent des stabilisateurs UV intégrés dans leur structure.

La plage de températures d’utilisation des mousses en conditions marines doit couvrir un large éventail, allant des valeurs inférieures à zéro dans les climats tempérés jusqu’aux températures élevées dans les salles des machines. Les matériaux doivent conserver leur flexibilité à basse température et résister à la déformation à haute température.

Les propriétés antibactériennes et antifongiques sont particulièrement importantes dans les espaces clos et humides des navires. Les mousses de haute qualité incluent des additifs qui empêchent la prolifération des micro-organismes. Cette caractéristique est cruciale pour maintenir l’hygiène à bord.

Conseil : Lors du choix d’une mousse en caoutchouc pour les salles des machines, vérifiez sa résistance aux carburants marins – tous les matériaux ne conservent pas leurs propriétés après contact avec l’essence ou le gasoil.

Isolation phonique du moteur et du système de propulsion d’un bateau à moteur

Le moteur et le système de propulsion sont les principales sources de bruit et de vibrations sur tout bateau à moteur. Une isolation phonique efficace de ces composants nécessite une approche globale impliquant l’isolation des vibrations, l’atténuation du bruit aérien et l’élimination de la résonance structurelle. Une isolation réalisée professionnellement peut réduire le niveau sonore dans les cabines jusqu’à 60 %.

Différents composants du système de propulsion requièrent des solutions d’isolation spécialisées. Le moteur principal, la boîte de vitesses, l’arbre d’entraînement et l’hélice génèrent un bruit aux caractéristiques fréquentielles variées.

Isolation du bloc moteur et de la boîte de vitesses

Le bloc moteur est la source la plus intense de vibrations mécaniques sur un bateau à moteur. Ces vibrations se transmettent à la structure de la coque via le système de fixation du moteur. Une isolation appropriée des supports peut réduire la transmission des vibrations jusqu’à 80 %.

Les supports moteurs flexibles fabriqués en matériaux composites remplacent les supports métalliques rigides. Les supports doivent conserver leurs propriétés d’amortissement tout en fixant solidement le groupe motopropulseur. Les matériaux de haute qualité conservent leur élasticité pendant toute la durée de vie du moteur.

Le système de fixation doit prendre en compte les moments torsionnels et les forces axiales lors du fonctionnement du moteur. Les éléments flexibles ne doivent pas fléchir excessivement sous charge. La conception du système nécessite une analyse complète des forces agissant sur le groupe motopropulseur pendant son fonctionnement.

Composants du système d’isolation moteur :

- Tampons principaux – sous la base du moteur, amortissent les vibrations verticales

- Amortisseurs latéraux – éliminent les vibrations horizontales et les moments de torsion

- Accouplements flexibles – isolent l’arbre d’entraînement de la boîte de vitesses

- Isolateurs de câbles – empêchent la transmission des vibrations à travers les installations

La boîte de vitesses nécessite un système d’isolation distinct en raison de ses caractéristiques vibratoires différentes. Les engrenages à grande vitesse génèrent des vibrations à des fréquences nettement supérieures à celles d’un moteur à combustion interne. Les mousses à densité plus élevée absorbent mieux ce type de sons.

Le carter de la boîte de vitesses peut être recouvert de tapis en butyle d’une épaisseur de 4 à 6 millimètres. Ce matériau réduit le bruit aérien généré par les engrenages. De plus, les tapis protègent contre la surchauffe des composants situés près de la boîte de vitesses.

Systèmes d’échappement et d’admission

Le système d’échappement du moteur marin est une source importante de bruit aérien. Les gaz d’échappement à haute température créent des turbulences générant des sons sur un large spectre de fréquences. Un système de silencieux bien conçu peut réduire le bruit d’échappement de 40 à 50 décibels.

Les silencieux marins doivent répondre à des exigences particulières liées au drainage des condensats et à la résistance à la corrosion. Des déflecteurs internes dans le silencieux créent des chambres de résonance accordées aux fréquences dominantes du spectre d’échappement. Les matériaux absorbants à l’intérieur du silencieux absorbent l’énergie acoustique.

Les conduites d’échappement nécessitent une isolation thermique et acoustique. Des tapis céramiques haute température protègent l’environnement contre la surchauffe. Une couche extérieure en mousse caoutchoutée réduit le bruit transmis par les parois des conduites.

Le système d’admission d’air génère également du bruit lors du fonctionnement du moteur. Le filtre à air agit comme un silencieux d’admission, mais son efficacité est limitée. Des chambres de résonance supplémentaires dans le conduit d’admission améliorent considérablement le confort acoustique.

Isolation de l’arbre d’entraînement et du système de direction

L’arbre d’entraînement transmet les vibrations du moteur et de la boîte de vitesses vers l’hélice. Un arbre long agissant comme une corde peut amplifier certaines fréquences par résonance. Un support adéquat de l’arbre et une isolation des roulements éliminent ce problème.

Les roulements de l’arbre nécessitent des éléments de montage flexibles sur la structure de la coque. Des bagues en caoutchouc isolent les roulements des vibrations structurelles. Les matériaux doivent résister à l’eau de mer et aux lubrifiants utilisés dans le système d’entraînement.

Les conduites hydrauliques du système de direction peuvent transmettre les vibrations entre différentes zones du bateau. Des inserts flexibles aux passages dans les cloisons éliminent la transmission des vibrations. Les supports des câbles ne doivent pas être rigides afin d’éviter la création de ponts acoustiques.

La pompe hydraulique du système de direction est une source supplémentaire de bruit dans la salle des machines. L’isolation acoustique de la pompe comprend un montage flexible et un boîtier en matériaux amortissants. Les tuyaux d’aspiration et de refoulement nécessitent des supports qui empêchent les vibrations par résonance.

Conseil : La lubrification régulière des roulements de l’arbre d’entraînement prolonge non seulement leur durée de vie, mais réduit également de manière significative le bruit généré – un roulement bien lubrifié peut être jusqu’à 10-15 décibels plus silencieux.

Préparation saisonnière de l’isolation acoustique avant le lancement

La préparation du système d’isolation acoustique pour la nouvelle saison de navigation nécessite une inspection approfondie de l’état des matériaux ainsi que leur régénération ou remplacement. Les conditions de stockage hivernal peuvent affecter négativement les propriétés isolantes, notamment en cas de fluctuations de température et d’humidité. Un entretien systématique de l’isolation garantit son efficacité durable.

Inspection de l’état des matériaux après la saison hivernale

L’inspection systématique de l’isolation acoustique doit commencer par une évaluation visuelle de l’état de tous les matériaux. Une attention particulière doit être portée aux zones exposées à l’humidité et aux températures extrêmes. Les tapis en butyle peuvent présenter des signes de détachement des surfaces de montage.

Le contrôle de l’adhérence des tapis en butyle consiste à appuyer délicatement sur les bords du matériau. Les sections détachées doivent être retirées puis réinstallées. Les surfaces sous les tapis décollés doivent être soigneusement nettoyées et dégraissées avant régénération.

Les mousses en caoutchouc sont inspectées pour vérifier la conservation de leur élasticité et leur structure cellulaire. Le matériau ne doit pas présenter de signes d’effritement, de fissures ou de déformation permanente. La perte d’élasticité indique un vieillissement du matériau et la nécessité d’un remplacement.

Points critiques à inspecter :

- Joints des matériaux – vérification de l’étanchéité aux raccords et réparations

- Points de fixation mécanique – évaluation de l’état des éléments de fixation

- Zones exposées à l’humidité – surveillance du développement de moisissures ou corrosion

- Surfaces proches des sources de chaleur – contrôle des signes de surchauffe

Documenter l’état de l’isolation facilite la planification des travaux d’entretien et le budget des coûts matériels. Des photographies des zones problématiques permettent de suivre la progression de la dégradation lors des saisons suivantes.

Régénération et remplacement des composants

Le remplacement partiel des matériaux isolants est souvent plus économique qu’une rénovation complète du système. Les réparations localisées permettent de préserver la majeure partie de l’isolation existante tout en restaurant son efficacité totale. Les matériaux utilisés pour les réparations doivent être compatibles avec le système existant.

La régénération des tapis en butyle comprend le nettoyage des surfaces et la pose de nouvelles pièces dans les zones endommagées. Les nouveaux tapis doivent recouvrir les anciens d’au moins 5 centimètres afin d’assurer la continuité de l’isolation. Les points de jonction nécessitent un pressage particulièrement soigné.

Le remplacement des mousses en caoutchouc peut s’effectuer progressivement selon les priorités acoustiques. La salle des machines et les cabines habitables sont prioritaires par rapport aux espaces cargo. Le retrait des anciennes mousses doit prendre en compte les risques éventuels d’endommagement des matériaux adjacents.

Le nettoyage des surfaces après retrait des matériaux requiert l’élimination des résidus adhésifs et couches protectrices. Les méthodes mécaniques peuvent abîmer la surface de montage. Les solvants chimiques sont plus efficaces et plus sûrs pour la structure.

Optimisation du système pour la nouvelle saison

Chaque saison de navigation apporte une expérience permettant d’améliorer le système d’isolation acoustique. Les zones présentant une efficacité insuffisante peuvent être renforcées par des couches supplémentaires de matériaux. L’analyse des sources de bruit aide à identifier les points nécessitant une amélioration.

Les nouvelles technologies et matériaux peuvent offrir de meilleures solutions que celles utilisées précédemment. La modernisation de certaines parties du système permet une amélioration progressive du confort acoustique. Les investissements dans les matériaux les plus récents se rentabilisent rapidement grâce à un confort utilisateur accru.

La préparation saisonnière est une occasion d’étendre le système d’isolation à de nouvelles zones du bateau. Des cabines supplémentaires, des espaces de chargement ou des zones de loisirs peuvent être intégrés au programme d’insonorisation. L’expansion systématique du système est plus économique qu’une solution globale ponctuelle.

Tester l’efficacité du système renouvelé permet une évaluation objective des résultats des travaux réalisés. Les mesures du niveau sonore avant et après régénération documentent les améliorations du confort acoustique. Ces données sont utiles lors de la planification des modernisations futures.

Conseil : La meilleure période pour les travaux d’entretien de l’isolation acoustique est durant la période sèche et chaude du printemps, lorsque les matériaux sont plus faciles à poser et que les conditions favorisent une bonne polymérisation des adhésifs.

Résumé

L’insonorisation efficace d’un yacht ou d’un bateau à moteur est un élément clé dans la préparation de la saison de navigation. Une isolation acoustique réalisée professionnellement améliore considérablement le confort sur l’eau et protège l’équipage des effets nocifs d’une exposition prolongée au bruit. Investir dans des matériaux isolants de haute qualité se traduit par des années d’utilisation sans souci.

Le choix des matériaux appropriés et leur installation correcte déterminent l’efficacité finale de l’ensemble du système d’insonorisation. Les tapis en butyle et mousses en caoutchouc proposés par ABM Insulation offrent une solution complète aux problèmes acoustiques sur les embarcations. Un entretien régulier et la modernisation du système d’isolation garantissent son efficacité durable et son adaptation aux besoins changeants des utilisateurs.